ආකලන නිෂ්පාදනය සහ අඩු කිරීමේ නිෂ්පාදනය: නිරවද්ය යන්ත්රෝපකරණ පිටුපස අච්චු යෙදීම පිළිබඳ සාකච්ඡාව

නවීන කාර්මික නිෂ්පාදනය නිරවද්යතාවය, කාර්යක්ෂමතාව සහ සැලසුම් නිදහස සඳහා ඉහළ අවශ්යතා ඉදිරිපත් කර ඇත. සාම්ප්රදායික අඩු කිරීමේ නිෂ්පාදන තාක්ෂණයන්ට අමතරව (ඇඹරීම, ඇඹරීම ආදිය),ආකලන නිෂ්පාදනය (ත්රිමාණ මුද්රණය)තාක්ෂණය ද වේගයෙන් මතුවෙමින් පවතින අතර නවෝත්පාදන නිෂ්පාදනයේ වැදගත් මාධ්යයක් බවට පත්වෙමින් තිබේ. දෙකටම තමන්ගේම වාසි ඇති අතර මෝටර් රථ, අභ්යවකාශ, වෛද්ය උපකරණ සහ යන්ත්රෝපකරණ නිෂ්පාදන ක්ෂේත්රවල බහුලව භාවිතා වේ. මෙම නිෂ්පාදන ක්රම දෙකෙහිම, අච්චු වල කාර්යභාරය විශේෂයෙන් තීරණාත්මක වන අතර එය සැකසුම් ගුණාත්මකභාවය සහ නිෂ්පාදන කාර්යක්ෂමතාවයට සෘජුවම සම්බන්ධ වේ.

ආකලන නිෂ්පාදන තාක්ෂණය සහ අච්චු යෙදීම පිළිබඳ හැඳින්වීම

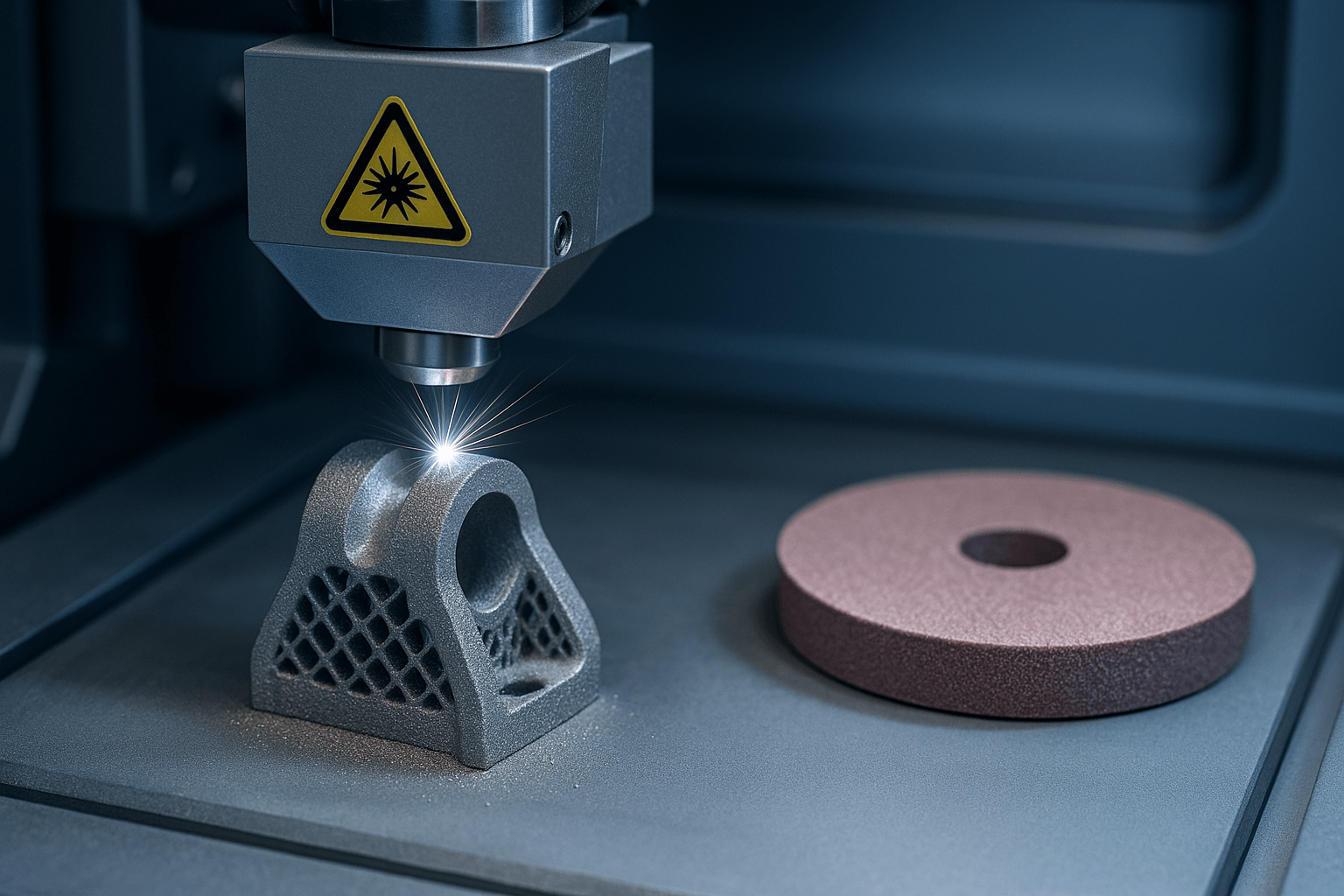

ආකලන නිෂ්පාදනයත්රිමාණ මුද්රණය ලෙසද හැඳින්වෙන මෙය, ද්රව්ය ස්ථරයෙන් ස්ථරයට ගොඩගැසීමෙන් කොටස් ගොඩනැගීමේ ක්රියාවලියකි. පොදු ආකලන නිෂ්පාදන තාක්ෂණයන් අතරට තෝරාගත් ලේසර් සින්ටර් කිරීම (SLS), තෝරාගත් ලේසර් උණු කිරීම (SLM), විලයන තැන්පතු ආකෘති නිර්මාණය (FDM) සහ ස්ටීරියෝලිතෝග්රැෆි (SLA) ඇතුළත් වේ. මෙම වර්ගයේ තාක්ෂණය එහි අතිශයින් ඉහළ නිර්මාණ නිදහස සඳහා ප්රසිද්ධය. එයට සංකීර්ණ හැඩතල සහ අභ්යන්තර කුහර හෝ ජාලක ව්යුහයන් සහිත කොටස් නිෂ්පාදනය කළ හැකි අතර, ඉහළ ද්රව්ය භාවිතය සහ ද්රව්ය අපද්රව්ය බෙහෙවින් අඩු කරයි. ආකලන නිෂ්පාදනය විශේෂයෙන් වේගවත් මූලාකෘතිකරණය, කුඩා කණ්ඩායම් නිෂ්පාදනය සහ පුද්ගලාරෝපිත අභිරුචිකරණය සඳහා සුදුසු වන අතර එය අභ්යවකාශ, මෝටර් රථ, වෛද්ය උපකරණ සහ අච්චු නිෂ්පාදනයේ බහුලව භාවිතා වේ. එහි වාසි අතර සංවර්ධන චක්රය කෙටි කිරීම, නව්ය නිර්මාණය ප්රවර්ධනය කිරීම සහ විවිධාංගීකරණය වූ විසඳුම් සාක්ෂාත් කර ගැනීම ද ඇතුළත් වේ.

ආකලන නිෂ්පාදනයට සෘජුවම සංකීර්ණ ව්යුහයන් සෑදිය හැකි වුවද, මුද්රිත කොටස්වල මතුපිට සාමාන්යයෙන් රළු වන අතර, ස්ථර රේඛා සහ කුඩා දෝෂ සහිතව, ප්රමාණය සහ මතුපිට ගුණාත්මක අවශ්යතා සපුරාලීම සඳහා පසුව යන්ත්රෝපකරණ අවශ්ය වේ. මෙම අවස්ථාවේදී, කාර්යක්ෂම උල්ෙල්ඛ ප්රධාන මෙවලම් බවට පත්වේ. වැනි උල්ෙල්ඛඇඹරුම් රෝද, වැලි පටි, ෆ්ලැප් රෝද සහ ඔප දැමීමේ රෝද ආකලන නිෂ්පාදන කොටස් ඉවත් කිරීම, මතුපිට සමතලා කිරීම සහ නිම කිරීම සඳහා බහුලව භාවිතා වේ, එමඟින් නිෂ්පාදන කාර්මික ශ්රේණියේ නිරවද්යතාවය සහ සෞන්දර්යය කරා ළඟා වන බව සහතික කෙරේ. විශේෂයෙන් අභ්යවකාශ සහ වෛද්ය ක්ෂේත්රවල, මතුපිට ගුණාත්මකභාවය සහ ක්රියාකාරීත්වය සඳහා වන ඉහළ අවශ්යතා, ආකලන නිෂ්පාදන පසු-සැකසීමේ විශේෂ අවශ්යතා සපුරාලීම සඳහා ඉහළ කාර්ය සාධනයක් සහ ඉහළ ඇඳුම්-ප්රතිරෝධී ද්රව්ය අඛණ්ඩව සංවර්ධනය කිරීමට උල්ෙල්ඛ පොළඹවා ඇත.

අඩු කිරීමේ නිෂ්පාදන තාක්ෂණය සහ උල්ෙල්ඛ යෙදීම පිළිබඳ හැඳින්වීම

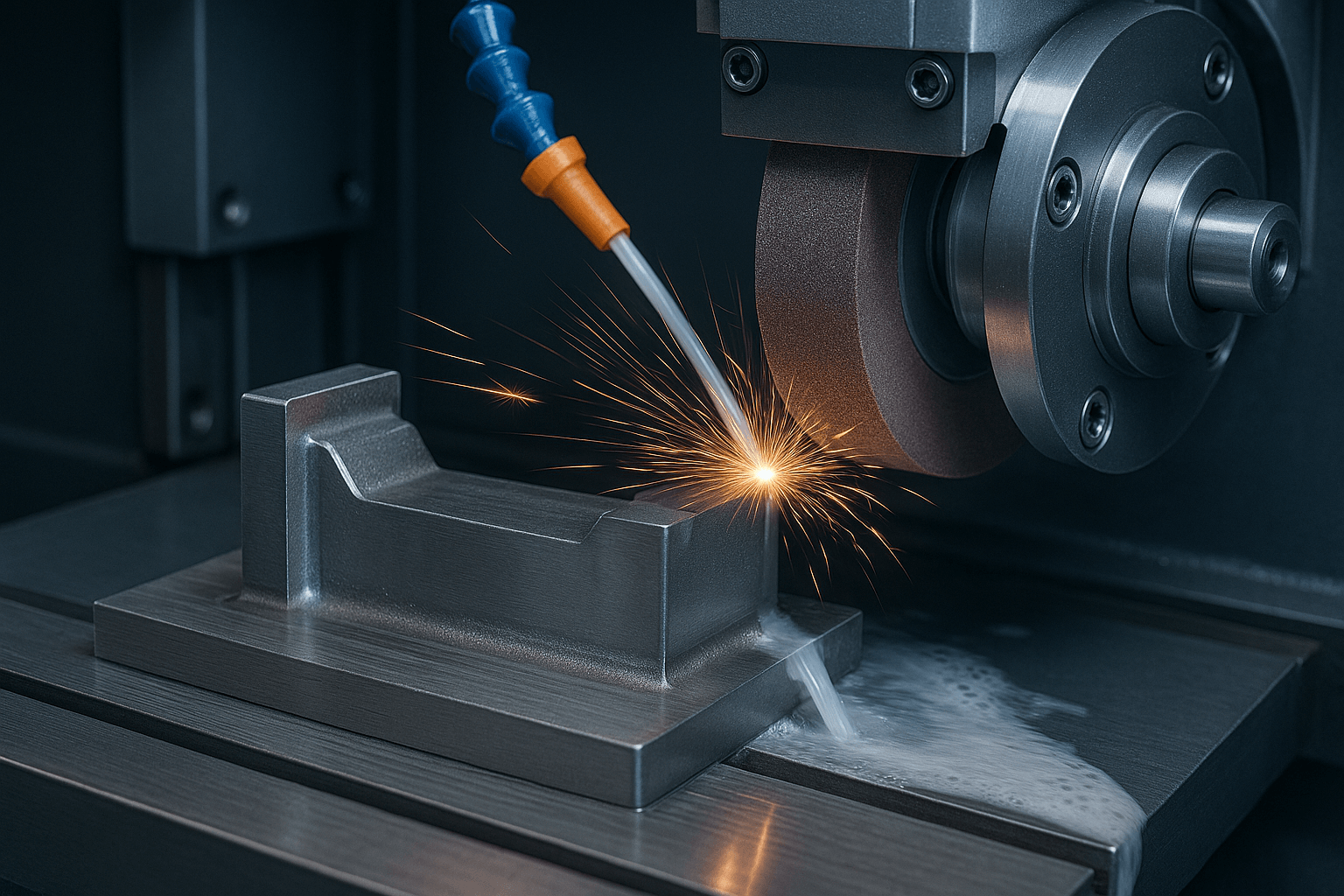

අඩු කිරීමේ නිෂ්පාදනයකැපීම, ඇඹරීම, ඇඹරීම සහ වෙනත් ක්රම මගින් අතිරික්ත ද්රව්ය ඉවත් කර වැඩ කොටස කලින් තීරණය කළ හැඩයකට සැකසීමයි. මෙම තාක්ෂණය පරිණත වන අතර මහා පරිමාණ නිෂ්පාදනය සඳහා සුදුසු වේ, විශේෂයෙන් ඉහළ නිරවද්යතා මානයන් සහ විශිෂ්ට මතුපිට ගුණාත්මකභාවය සහතික කිරීමට හොඳය. සාමාන්ය ක්රියාවලීන් අතර CNC ඇඹරීම, හැරවීම, ඇඹරීම, වයර් කැපීම, විදුලි විසර්ජන යන්ත්රෝපකරණ (EDM), ලේසර් කැපීම සහ ජල ජෙට් කැපීම ඇතුළත් වේ. අඩු කිරීමේ නිෂ්පාදනය මෝටර් රථ, අභ්යවකාශ, යන්ත්රෝපකරණ නිෂ්පාදනය සහ වෛද්ය උපකරණ නිෂ්පාදනයේ ප්රධාන කාර්යභාරයක් ඉටු කරයි. අර්ධ කල්පැවැත්ම සහ ක්රියාකාරීත්වය සඳහා කර්මාන්තයේ දැඩි අවශ්යතා සපුරාලීම සඳහා එයට වානේ, වාත්තු යකඩ, ඇලුමිනියම් මිශ්ර ලෝහ සහ සංයුක්ත ද්රව්ය කාර්යක්ෂමව සැකසිය හැකිය.

උල්ෙල්ඛ ද්රව්ය අඩු කිරීමේ නිෂ්පාදනයේදී, විශේෂයෙන් ඇඹරුම් ක්රියාවලියේදී මූලික හා ප්රධාන කාර්යභාරයක් ඉටු කරයි. විවිධ වර්ගයේ ඇඹරුම් රෝද (සෙරමික් ඇඹරුම් රෝද, දුම්මල බන්ධිත ඇඹරුම් රෝද වැනි) සහ ඔප දැමීමේ මෙවලම් රළු යන්ත්රෝපකරණ, නිම කිරීම සහ මතුපිට ඔප දැමීම සඳහා ක්රියාවලි අවශ්යතා අනුව බහුලව භාවිතා වේ, එමඟින් කොටස් ඉහළ නිරවද්යතාවයක් සහ දර්පණ මට්ටමේ මතුපිට ගුණාත්මක භාවයක් ලබා ගනී. උල්ෙල්ඛ ක්රියාකාරිත්වය සැකසුම් කාර්යක්ෂමතාවයට සහ නිෂ්පාදන ගුණාත්මක භාවයට සෘජුවම බලපාන අතර, ඉහළ දෘඪතාව සහිත ද්රව්ය සහ සංකීර්ණ ජ්යාමිතීන්හි සැකසුම් අවශ්යතා සපුරාලීම සඳහා උල්ෙල්ඛ ද්රව්ය සහ ව්යුහයන් අඛණ්ඩව නවෝත්පාදනය කිරීමට පෙළඹේ.

මේ දෙක අතර වැදගත් පාලමක් ලෙස, උල්ෙල්ඛ ද්රව්ය ආකලන නිෂ්පාදනයේ සිට අඩු කිරීමේ නිෂ්පාදනය දක්වා බාධාවකින් තොරව සම්බන්ධතාවයට සහාය වේ. සංයුක්ත ද්රව්ය සහ ඉහළ දෘඪතාව සහිත ද්රව්යවල වැඩිවන භාවිතයත් සමඟ, උල්ෙල්ඛ තාක්ෂණය වැඩිදියුණු කිරීම නිෂ්පාදන ගුණාත්මකභාවය සහතික කිරීමේ ප්රධාන සම්බන්ධකයක් බවට පත්ව ඇත. ආකලන නිෂ්පාදනයට අනන්ය වූ මතුපිට රළුබව ගැටළු සහ අඩු කිරීමේ නිෂ්පාදනයේ ඉහළ නිරවද්යතා අවශ්යතාවලට ප්රතිචාර වශයෙන්, අච්චු පර්යේෂණ සහ සංවර්ධනය සමස්ත නිෂ්පාදන දාමයේ බුද්ධිය සහ කාර්යක්ෂමතාව ප්රවර්ධනය කරමින් ඉහළ දෘඪතාව, වඩා හොඳ ව්යුහය සහ දිගු ආයු කාලය කරා වර්ධනය වෙමින් පවතී.